Uwaga! Wpis tylko dla ludzi bardzo cierpliwych - dłuuugie.

Prezentowana przekładnia miała taki oto numer seryjny.

Pamiętajmy, aby podczas prac z wnętrznościami przekładni zachować lekarską wręcz czystość. Należy zwrócić uwagę nawet na rodzaj szmatek użytych do czyszczenia - stosujemy tylko takie, które nie pozostawiają włókien.

Po wymontowaniu z auta przekładnię dobrze jest wyczyścić. Zmniejszy to ryzyko dostania się brudu do wnętrza. Po upewnieniu się, że króćce hydrauliczne są zaślepione, czyścimy obudowę przy pomocy np. twardego pędzla, szczoteczki do zębów i oleju napędowego. Na koniec przekładnię wycieramy szmatką.

Przy wymianie uszczelnień trzeba zaopatrzyć się w zestaw uszczelek o numerze A 126 460 00 61.

Zawartość zestawu uszczelek.

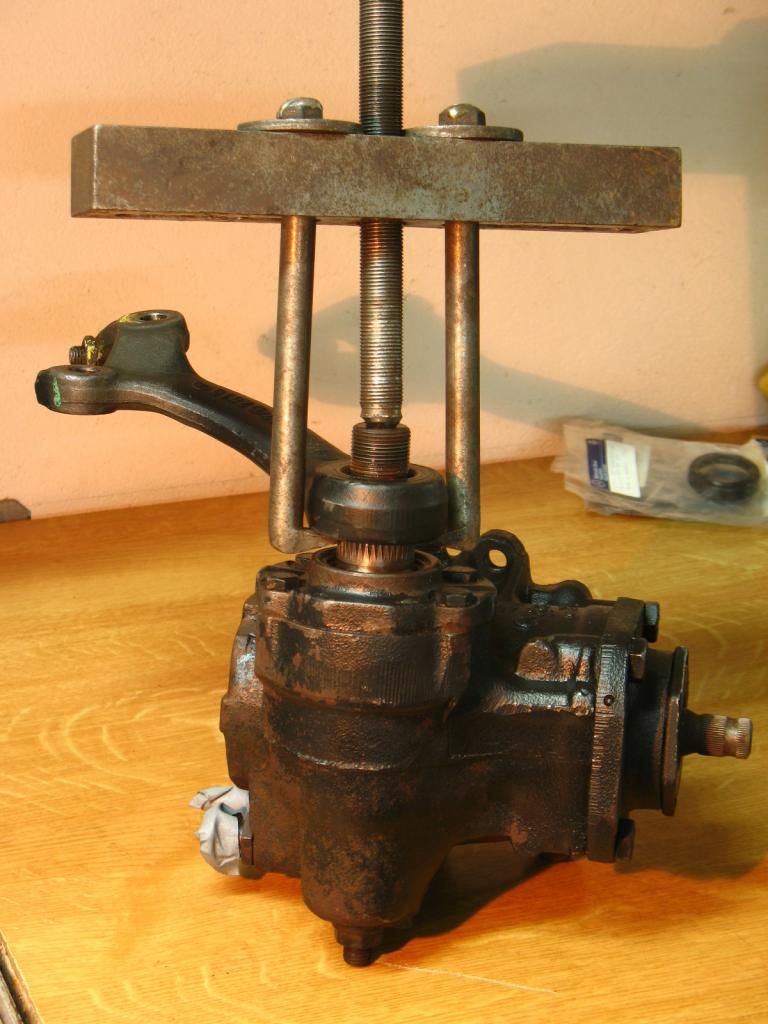

Ramię kierownicze razem z przekładnią mocujemy w imadle. Dobrze jest zamocować je przez szmatkę, albo w aluminiowych szczekach imadła - nie porysujemy niepotrzebnie ramienia.

Odkręcamy nakrętkę mocującą ramię kierownicze kluczem 36mm.

Do odkręcenia nakrętki niezbędną może okazać się przedłużka klucza.

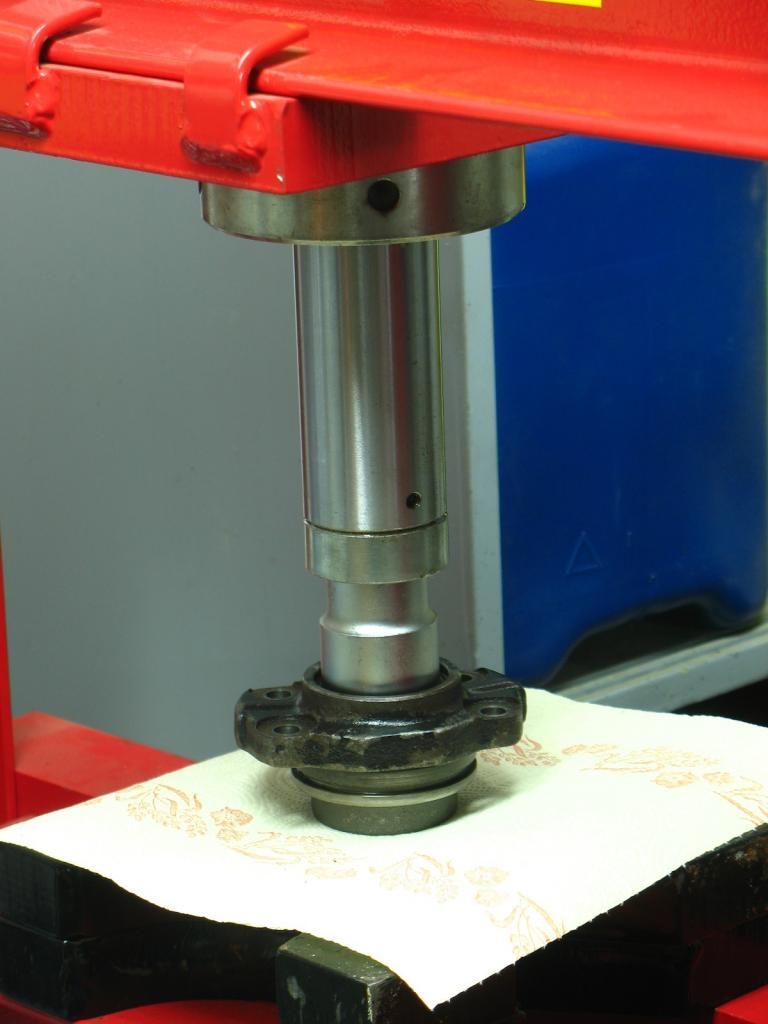

Przy pomocy ściągacza zdejmujemy ramię kierownicze z wieloklinu. Jeżeli są widoczne znaki na walku i ramieniu to nie trzeba zaznaczać ich wzajemnego położenia. Ramię osadzone jest dość mocno (wieloklin stożkowy), więc warto wyposażyć się w porządny ściągacz, a nawet prasę hydrauliczną. Pomocny może też być palnik, którym podgrzejemy jarzmo ramienia. W moim przypadku ściągaczem (dwuramiennym) nie udało się zdjąć ramienia. Z pomocą przyszła prasa. Przy ok 13 tonach nacisku udało się to zdjąć.

W ferworze walki z "żelastwem" zapomniałem sfotografować wyciskanie prasą.

Ściągacz, który nie dał sobie rady z wieloklinem.

Kiedy uporamy się z ramieniem, oczyszczamy pierścień uszczelniający wałka, pierścień zabezpieczający i okolice z ewentualnych zabrudzeń.

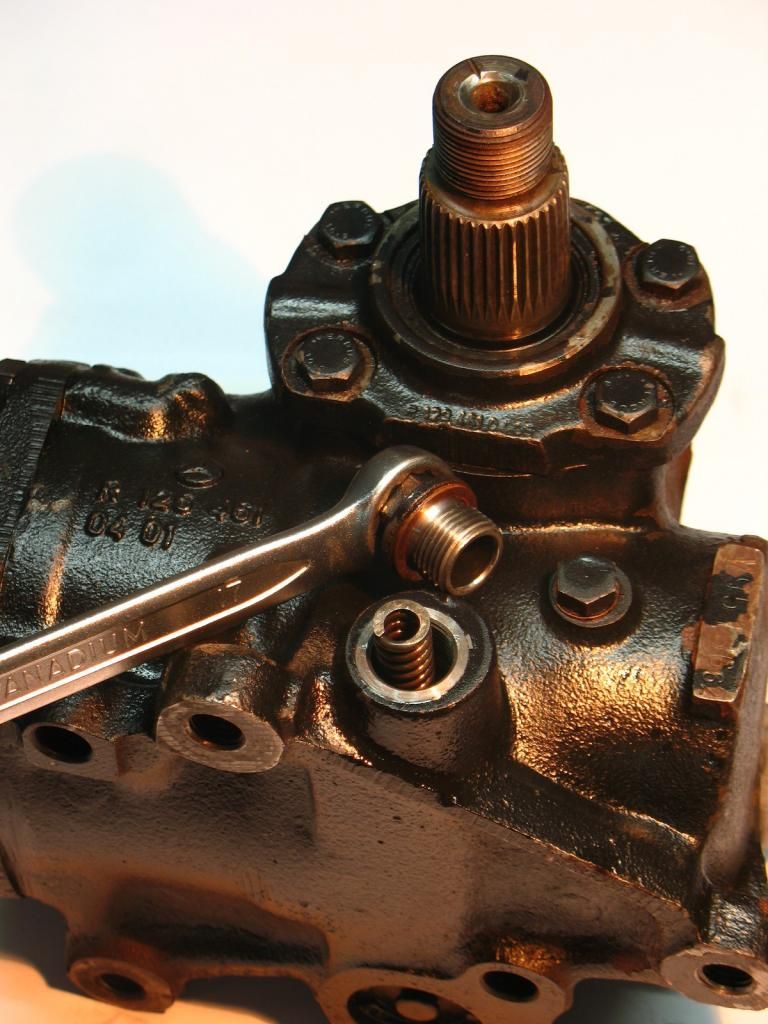

Przekładnię zabieramy na stół. Kręcimy walkiem wejściowym, tak aby przekładnia nie była w położeniu środkowym. Lokalizujemy korek kastora luzu, wykręcamy go i wyjmujemy sprężynę.

Wyjmujemy bolec i tulejkę, sprawdzamy czy przesuwają się bez oporów.

Kasator ma za zadanie likwidować luz międzyzębny na styku tłok-wałek kierowniczy (wyjściowy), działa tylko w położeniu środkowym przekładni.

Demontaż kasatora luzu przekładni.

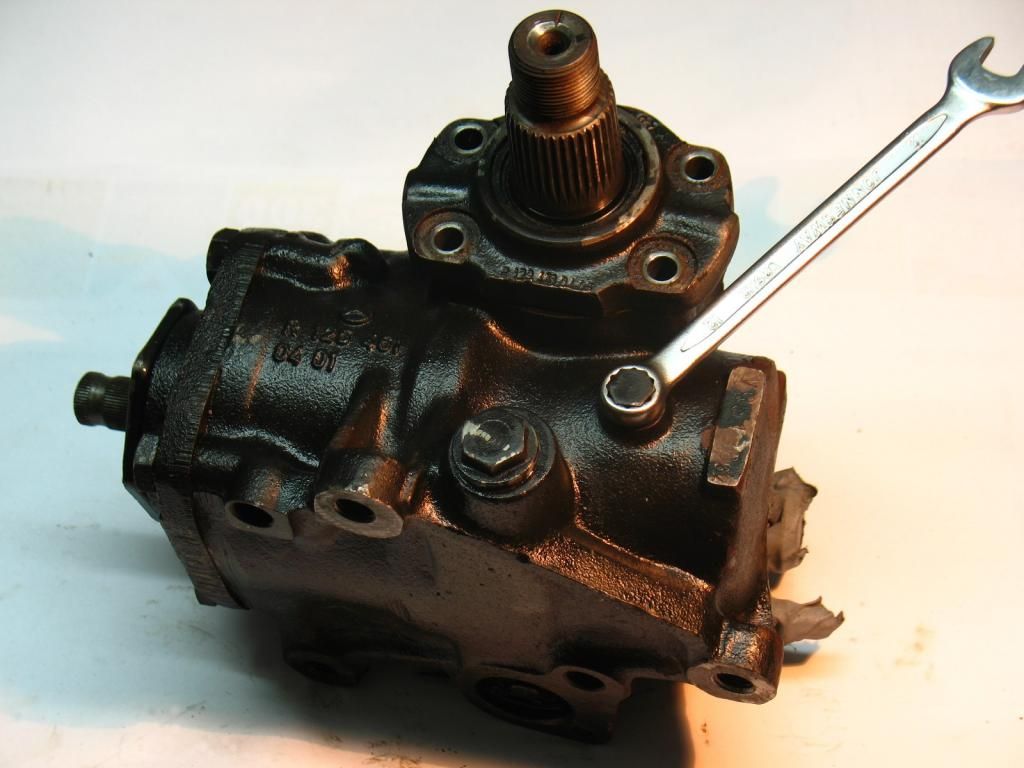

Kluczem 13mm odkręcamy 4 śruby mocujące obudowę łożyska wałka kierowniczego.

Odkręcamy nakrętkę samokontrującą śruby regulacyjnej. Śrubę przytrzymujemy kluczem imbusowym 6mm.

Nakrętka jest dość specyficzna - poza funkcją kontrowania, ma dodatkowo zadanie uszczelniać. Jest to nakrętka typu SEAL-LOCK

Sposób wykręcania nakrętki

Nakrętka SEAL-LOCK od spodu.

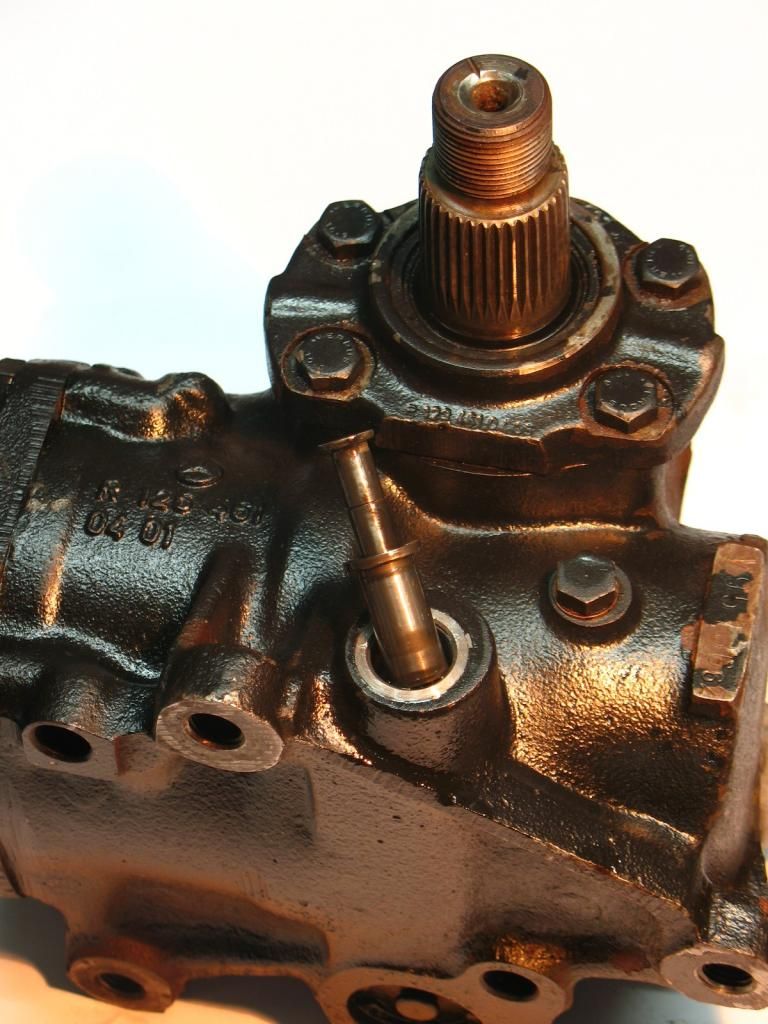

Przekładnię ustawiamy w środkowe położenie, w tym celu wykręcamy korek otworu do ustawiania przekładni w położenie środkowe i kręcimy wałkiem wejściowym, aż wgłębienie w tłoku będzie widoczne w otworze.

Korek otworu do ustawiania przekładni w położenie środkowe.

Przekładnia w położeniu środkowym.

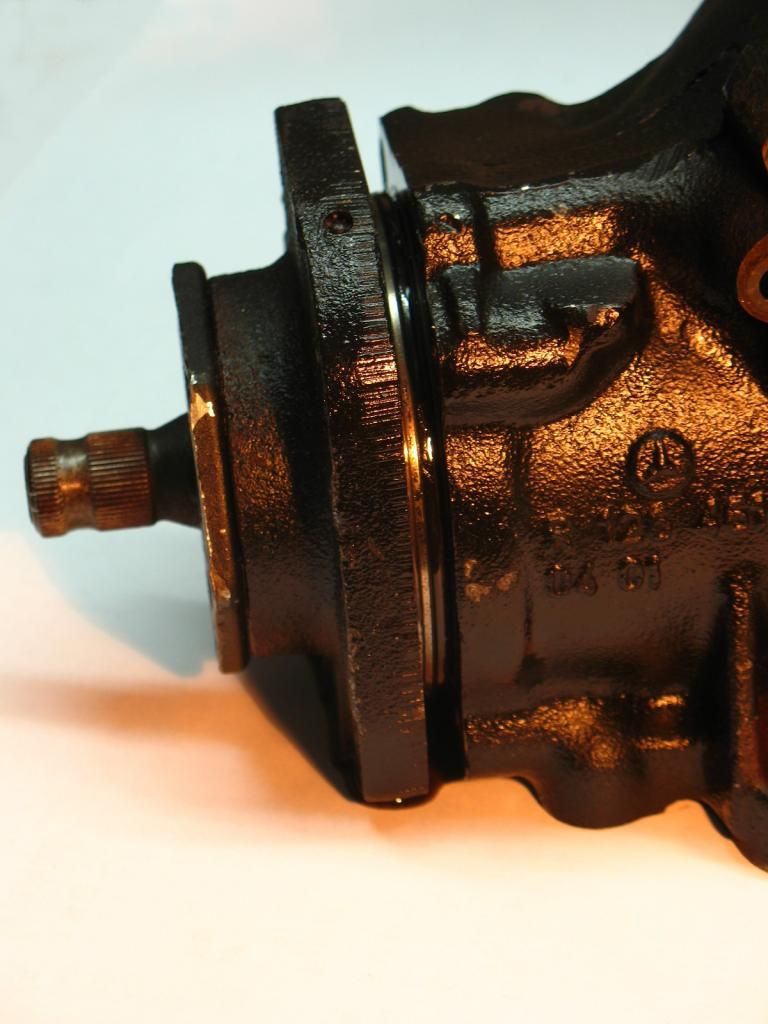

Następnie kręcimy śrubą regulacyjna w prawo - spowoduje to wypchniecie wałka kierowniczego wraz z łożyskiem i jego obudową. Zsuwamy łożysko z obudową z wałka.

Wykręcamy całkiem śrubę regulacyjną (kręcąc dalej w prawo) i wyjmujemy wałek kierowniczy.

Wypchnięcie obudowy łożyska.

Wyjęte łożysko igiełkowe wraz z obudową.

Wałek kierowniczy po wyjęciu.

Wycieramy wałek i sprawdzamy luz osiowy śruby regulacyjnej, stan zębów, powierzchnie na których pracują łożyska oraz uszczelnienia.

Stan zębów był zadowalający.

Jeżeli śruba regulacyjna posiada luz osiowy - należy go skasować stosując odpowiednią podkładkę dystansową dostępną w wymiarach: 2,65 - 2,70 - 2,75 - 2,80 - 2,85 - 2,90 - 2,95 - 3,00 - 3,05 i 3,10mm.

Aby to zrobić, wyjmujemy pierścienie zabezpieczające osadzone na śrubie i na wałku kierowniczym.

Luz promieniowy śruby regulacyjnej jest tutaj normalny, a nawet wskazany.

W moim przypadku śruba regulacyjna nie miała luzu, więc zaniechałem jej wyjmowania.

Bieżnie łożysk były w idealnym stanie.

Sposób mocowania śruby regulacyjnej w wałku kierowniczym.

Niestety w miejscu styku warg uszczelniacza z wałkiem zauważyłem minimalne wgłębienia.

Jedyne, co w takim przypadku można zrobić to lekkie przeszlifowanie tego miejsca papierem ściernym o gradacji około 1500.

Wyżłobiony rowek w miejscu pracy uszczelniacza.

Wałek po przeszlifowaniu powierzchni.

Kolejną niemiłą niespodzianką była sprężynka dociskająca wargę wewnętrzną uszczelniacza do walka, która spadła i była przerwana.

Uszkodzona sprężynka uszczelniacza.

Wyjmujemy pierścień zabezpieczający uszczelniacz z obudowy łożyska, oczyszczamy dokładnie miejsce po pierścieniu uważając aby nie zabrudzić łożyska igiełkowego. Wyjmujemy uszczelniacz podważając go np. płaskim śrubokrętem.

Wyjęty pierścień zabezpieczający, popularnie zwany Segerem.

Wyjmowanie uszczelniacza, czyli pierścienia Simmera.

Wyjmujemy pozostałe dwa o-ringi i czyścimy dokładnie obudowę łożyska.

Wyjmowanie o-ringów.

Pierścień uszczelniający w zestawie jest nieco inny od tego zainstalowanego fabrycznie - ma przesuniętą wargę, dzięki temu będzie pracowała na nie uszkodzonej powierzchni walka.

Czasem, jeżeli jest taka możliwość, nowy uszczelniacz osadza się tak aby był przesunięty nieco w porównaniu do starego. Dzięki temu uszczelniacz również będzie się stykał z gładką powierzchnią wałka, co zapewni dobre uszczelnienie i zapobiegnie zbyt szybkiemu zużyciu uszczelniacza.

Porównanie warg starego i nowego uszczelniacza.

Przy pomocy np. odpowiednio dobranej nasadki i prasy wciskamy uszczelniacz, a następnie zakładamy jego zabezpieczenie i 2 o-ringi.

Jako tuleja do wprasowania świetnie sprawdza się odpowiednio dobrany klucz nasadowy.

Zakładanie nowego pierścienia zabezpieczającego.

Nowe o-ringi na swoich miejscach.

Kluczem 17mm odkręcamy 4 śruby mocujące obudowę łożyska wałka wejściowego.

Odkręcanie obudowy łożyska.

Obracamy wałkiem wejściowym w lewo, gdy poczujemy opór będzie to oznaczało, że tłok doszedł do zderzaka. Obracając jeszcze trochę w lewo spowodujemy wypchnięcie obudowy łożyska. Uwaga, wykręcamy tylko tyle, aby widoczny był o-ring obudowy łożyska. Jeżeli za bardzo wykręcimy wałek, wysypią się kulki z przekładni. Wypchnięcie obudowy łożyska spowoduje wylanie się oleju z wnętrza - warto się na to przygotować.

Widoczny o-ring po wypchnięciu obudowy łożyska.

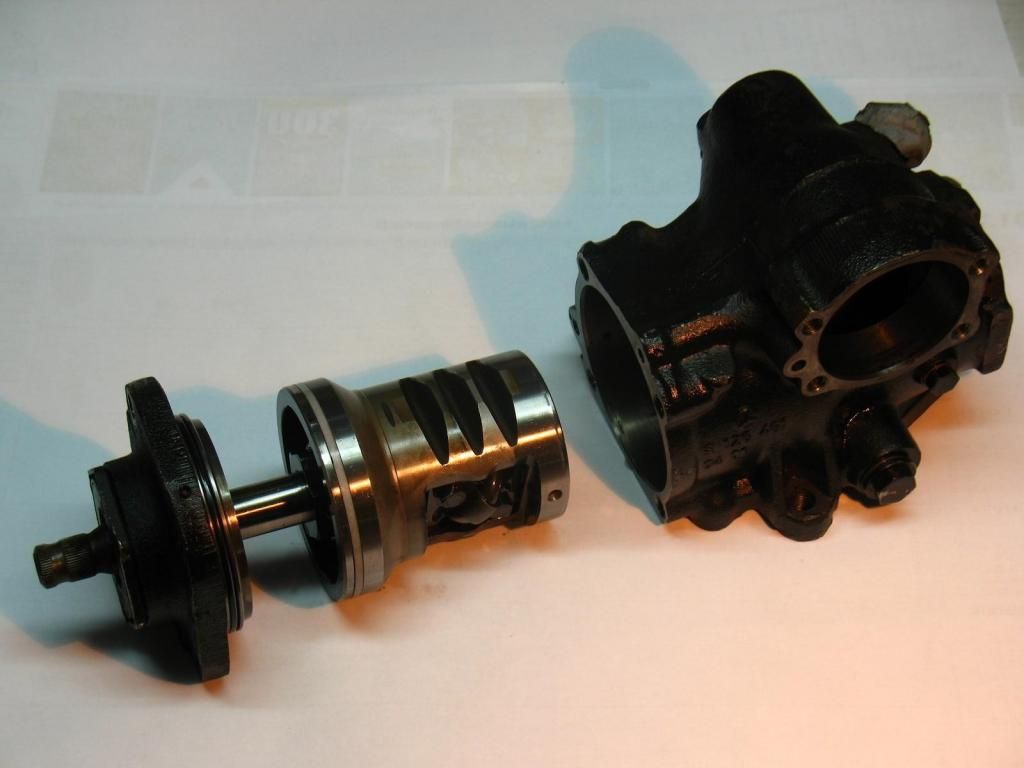

Wyciągamy obudowę łożyska wraz z wałkiem wejściowym i tłokiem. Sprawdzamy zużycie zębów na tłoku oraz powierzchnie szlifowane.

Stan zębów był bez zastrzeżeń.

Wyjęty tłok z obudowy przekładni.

Sprawdzamy moment tarcia na połączeniu ślimak - kulki - nakrętka przekładni. Umieszczamy tłok na szczękach imadła, ale nie ściskamy go, podkładamy np. grubą szmatkę (kilkukrotnie złożoną) aby nie uszkodzić tłoka. Wałek ślimaka powinien być w poziomie, obudowa łożyska wisieć swobodnie na walku.

Uważamy aby tłok nie wypadł z imadła podczas pomiarów - dobrze jest go zabezpieczyć choćby plastikowymi opaskami zaciskowymi, zwanymi popularnie "trytytkami".

Zakładamy przyrząd pomiarowy nr 1 na wałek kierowniczy. Jak wykonać taki przyrząd, oraz jak działa, opisane jest tutaj.

Jest to dość kluczowy pomiar, ponieważ sprawdza stan elementów, które w przypadku zużycia kwalifikują całą przekładnię na złom.

Wartość zmierzona powinna wynosić 5 do 50 Ncm.

jeżeli wartość jest mniejsza - oznacza nadmierne zużycie

jeśli większa - oznacza uszkodzenia bieżni kulek

Pomiar:

Przyrząd zakładamy poziomo na wałek wejściowy i zawieszamy ciężarek 50g na karbie nr 10 - czyli 10 cm od osi obrotu * 0,5N = 5Ncm.

Jest to najmniejsza wartość przy której wałek wejściowy powinien się co najwyżej obrócić z trudem.

Sprawdzanie minimalnego momentu tarcia - 5Ncm.

Maksymalna wartość momentu tarcia to 50Ncm. Sprawdzamy ją przy pomocy ciężarka 500g zawieszonego na karbach od 6 do 12. Jest to wartość graniczna przy której wałek powinien się obrócić.

Jeżeli wałek się nie obrócił - oznacza to zbyt duże opory w przekładni.

W opisywanym przypadku test wyszedł pozytywny: 50g - wałek nieruchomy, 500g - wałek zdecydowanym ruchem obrócony.

Z dodatkowych pomiarów ustaliłem, że moment tarcia wyniósł około: 3cm x 5N = 15 Ncm.

Sprawdzanie maksymalnego momentu tarcia - 50 Ncm.

Wykręcamy wałek wejściowy z nakrętki. Uwaga, z tyłu tłoka wysypią się kulki, uważamy aby ich nie pogubić.

W prezentowanej przekładni mamy 23 kulki. W starszych wersjach stosowano 24 kulki, ponieważ prowadnica kulek miała nieco inny kształt (bardziej kwadratowy).

Oglądamy miejsca po których poruszają się kulki, a więc ślimak, nakrętka przekładni, a także same kulki. Nie powinno tu być żadnych widocznych zarysowań, uszkodzeń itp.

Wykręcony ślimak.

Tłok kładziemy na grubej szmatce w rozsuniętych szczękach imadła. Odginamy zabezpieczenie śrub (wkręconych w nakrętkę przekładni) i odkręcamy kluczem 10mm. Wyjmujemy podkładki zabezpieczające, obejmę oraz dwie połówki prowadnicy kulek.

Widok na mocowanie prowadnicy kulek.

Odgięte zabezpieczenia śrub.

Po zdemontowaniu elementów.

Nakrętka przekładni zawieszona jest w tłoku między dwoma łożyskami oporowymi.

Sprawdzamy moment tarcia na styku tłok - nakrętka przekładni.

Tłok kładziemy na szmatce, ustawiamy (np. na imadle) w poziomie, unieruchamiamy i zabezpieczamy np. plastikowymi opaskami zaciskowymi. Do nakrętki przekładni przykręcamy przyrząd pomiarowy nr 2. Uwaga, aby nie uszkodzić listwy nakrętki przekładni, nie przykręcamy przyrządu zbyt mocno.

Wartość momentu tarcia to 6-10 Ncm, czyli zawieszamy 100g na karbach 6 do 10. W opisywanym przypadku wartość wyniosła około 10 Ncm, a więc odpadła konieczność regulacji nakrętki.

Pomiar minimalnej wartości momentu tarcia.

Pomiar maksymalnej wartości momentu tarcia.

Jeżeli wartość jest inna niż podana należy wykręcić nakrętkę kontrującą oraz śrubę dociskającą, sprawdzić stan łożysk oporowych (ewentualnie je wymienić), złożyć wszystko i wyregulować śrubą moment tarcia, po czym skontrować nakrętką. Moment dokręcania nakrętki kontrującej to 200-240 Nm. Po skontrowaniu moment jeszcze raz mierzymy.

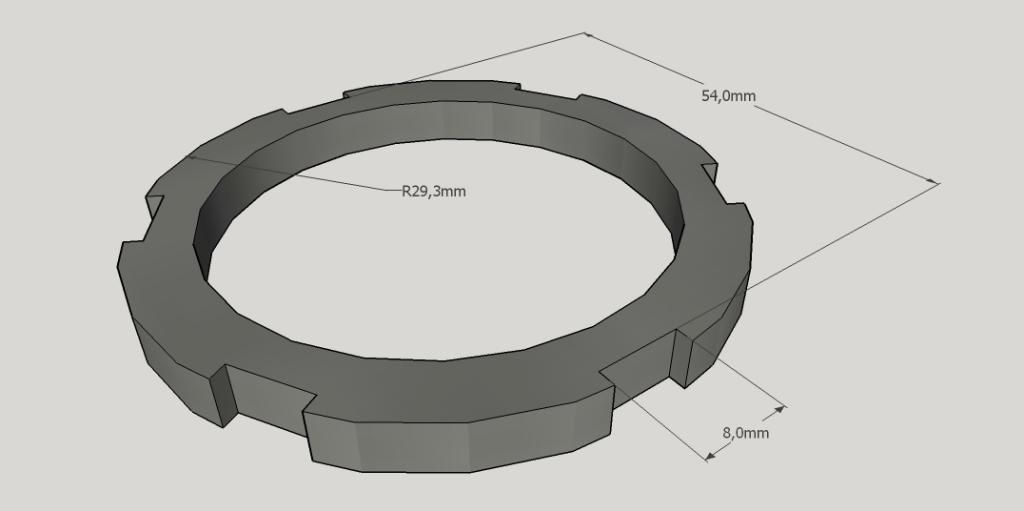

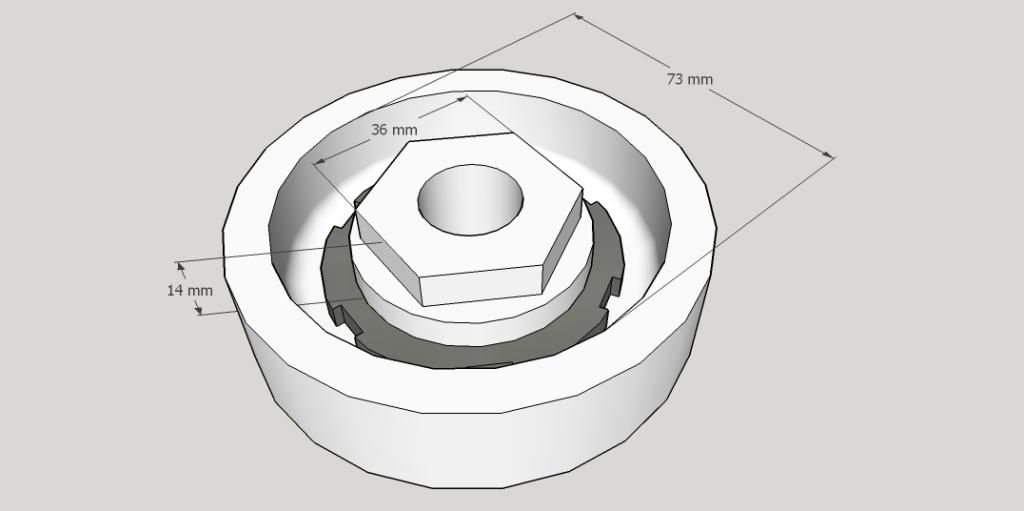

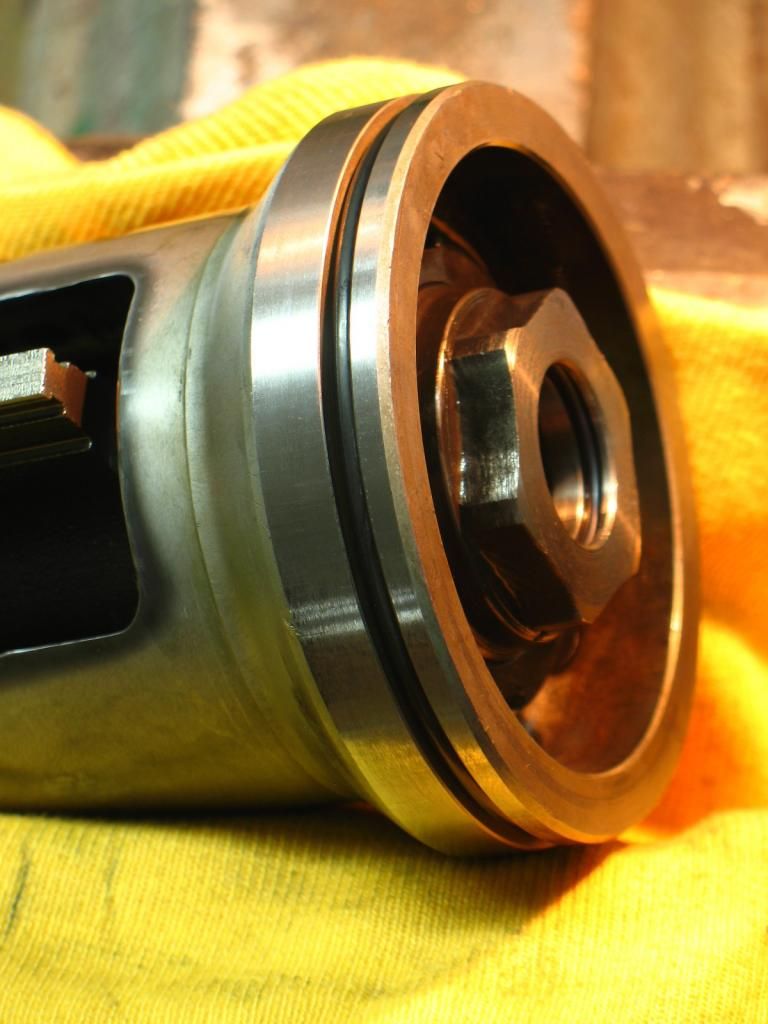

Poniższe obrazki przedstawiają śrubę i nakrętkę kontrującą, a także ich wymiary, co może być pomocne przy poszukiwaniu, lub wykonaniu odpowiedniego klucza. W starszych przekładniach może być zastosowany inny rodzaj śruby i nakrętki. (np. śruba czworokątna, nakrętka sześciokątna).

W tym przypadku śruba miała łeb sześciokątny (klucz 36mm), a zastosowana nakrętka to okrągła rowkowa o wymiarach jak poniżej:

Śruba i nakrętka kontrująca.

Wymiary nakrętki kontrującej.

Jako, że nakrętka jest zagłębiona w tłoku, podejście do niej jest nieco utrudnione, tak więc nie każdy klucz będzie odpowiedni. Poniżej wymiary, które są równie ważne przy doborze klucza.

Wymiary w pobliżu nakrętki.

Skoro moment tarcia nakrętki w tłoku był w normie, stwierdziłem, że nie ma sensu jej wyjmować.

Przystępujemy zatem do wymiany uszczelnień tłoka:

Wyciągamy uszczelnienia z śruby i z tłoka. Są tam podwójne uszczelki: zewnętrzna - pierścień teflonowy i wewnętrzna - o-ring.

Czyścimy rowki i wkładamy nowe uszczelnienia.

Wyjęcie pierścieni teflonowych...

...a następnie o- ringów.

Zamontowane nowe o-ringi...

..oraz nowe pierścienie teflonowe.

Koniec części pierwszej. C.D.N.

Część druga dostępna tutaj.

Wyciągarki z www.hydro-crane.pl to klasowy sprzęt. Warto sprawdzić.

OdpowiedzUsuńCiekawy wpis

OdpowiedzUsuńIle taka przekładnia może być warta?

OdpowiedzUsuńBardzo ciekawy wpis

OdpowiedzUsuń