Część pierwsza dostępna tutaj.

Uwaga, wpis jeszcze dłuższy od poprzedniego. Zaleca się porządne nasmarowanie kółka w myszce - może się zatrzeć od przewijania ;).

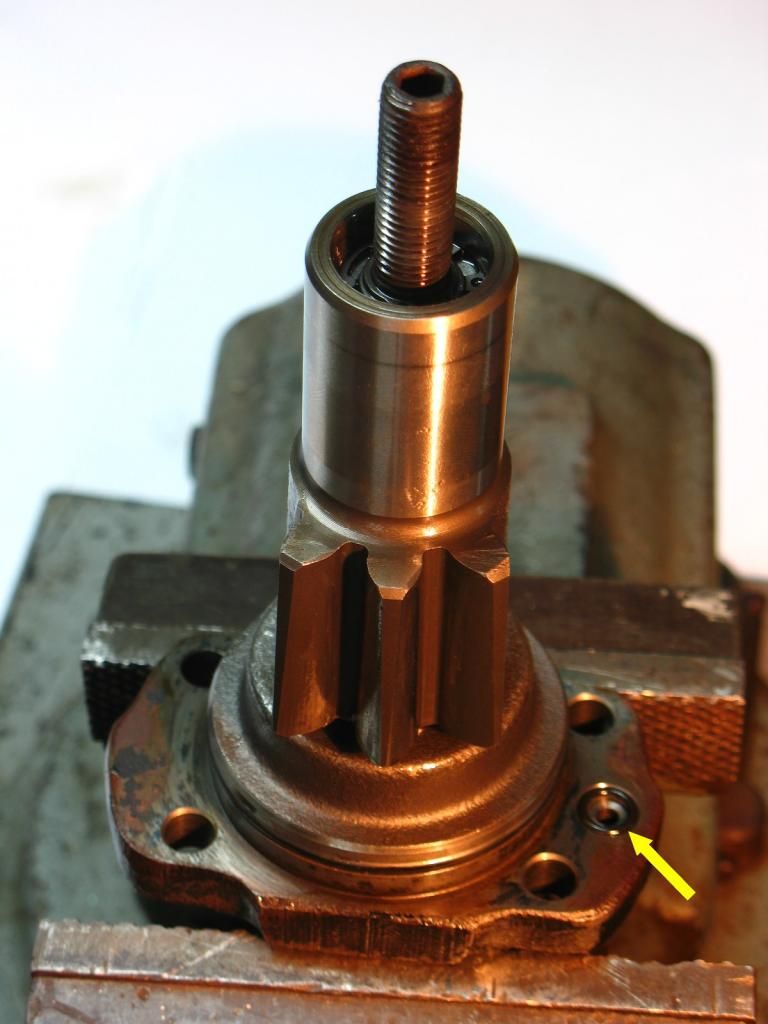

Kolejna czynność to wyjęcie wałka wejściowego z obudowy łożyska.

Odkręcamy zatem nakrętkę kontrującą kluczem 65 mm.

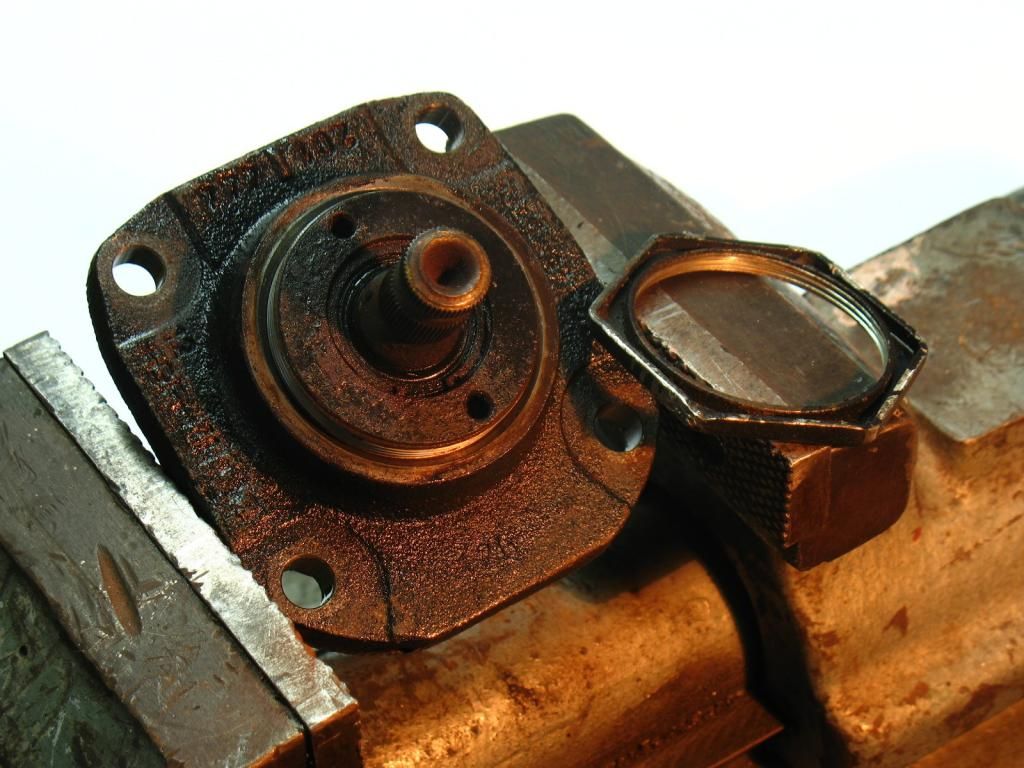

Wałek wejściowy wraz z obudową łożyska.

Niestety, nie posiadałem takiego klucza w swoich zasobach, ale ponieważ miałem dostęp do różnego rodzaju żelastwa postanowiłem klucz wykonać.

Ponieważ nakrętka kontrująca jest blaszana (dość delikatna jak na momenty dokręcania) uznałem, że lepiej ją będzie zacisnąć w imadle a kręcić resztą - mniejsze ryzyko deformacji nakrętki. Potrzebny więc był klucz dość specyficzny. Ze złomu wygrzebałem kawał pręta i jakiś stary płaskownik. Kilka chwil ze szlifierką, młotkiem, spawarką i powstało takie oto dziwadło - klucz oczkowy ;). Wymiary wewnętrzne oczka to 102mm x 108mm.

Super specjalistyczny klucz do obudowy łożyska.

Do odkręcania nakrętki nie polecam zaciskowych kluczy do rur - gwarantują zniszczenie nakrętki.

Odkręcona nakrętka.

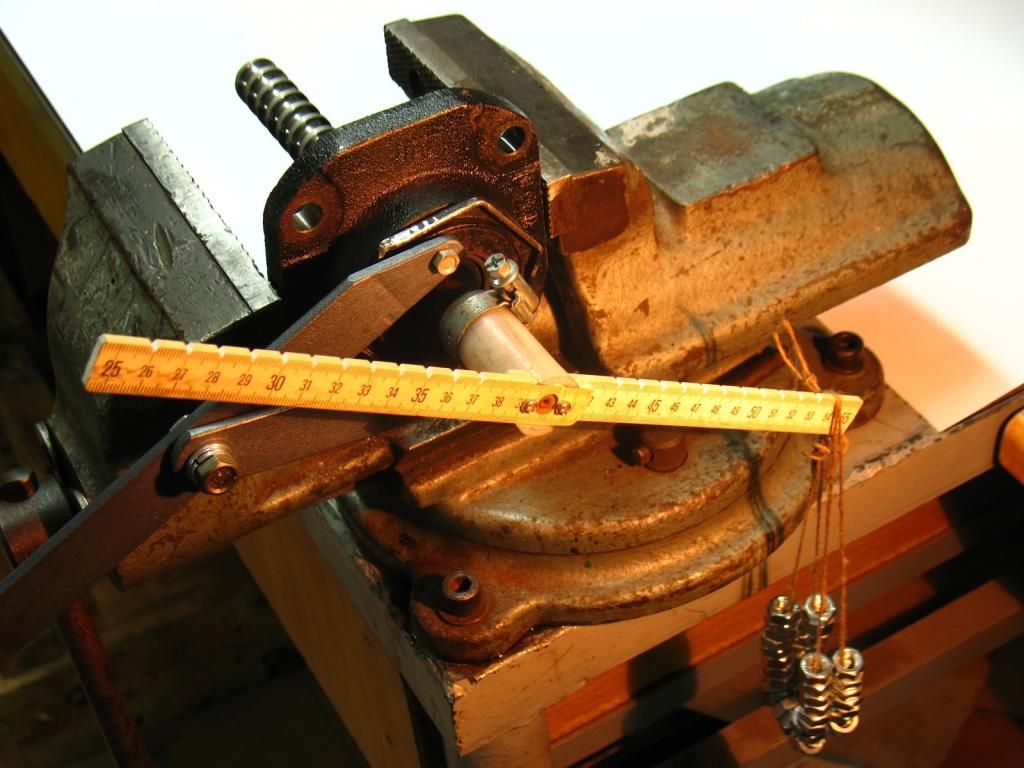

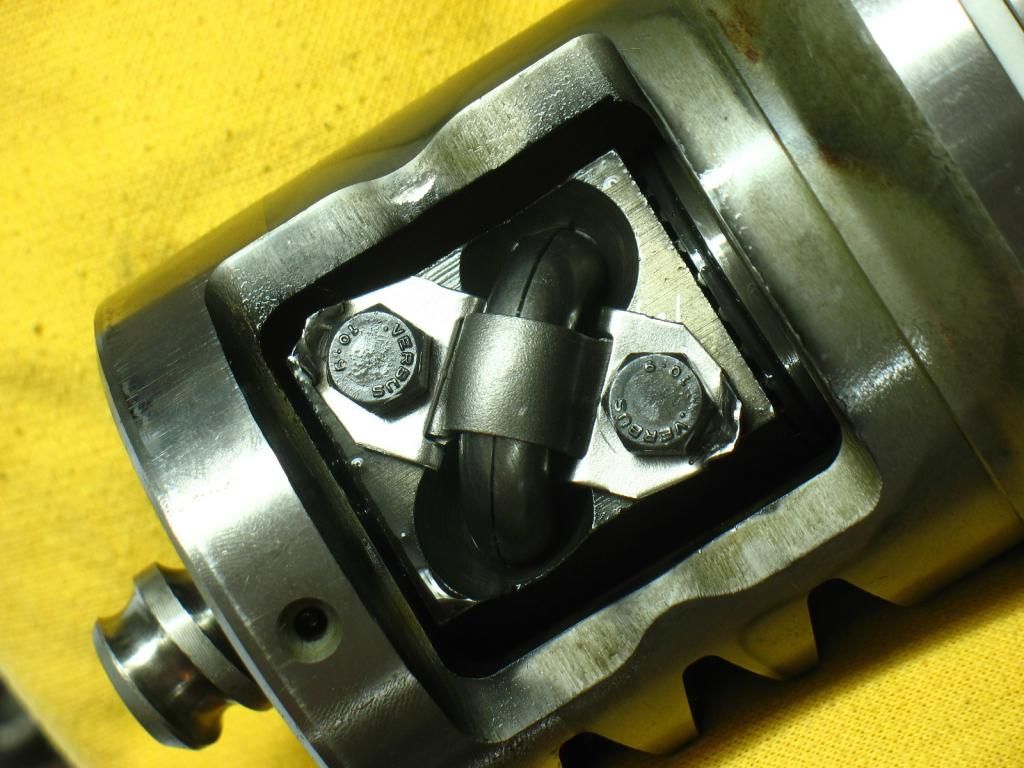

Pozostało odkręcić śrubę dociskającą łożysko. Tutaj też rodzaj śruby ma dość niestandardowy sposób zaczepienia klucza. Potrzebujemy klucz otworowy (tak to się chyba nazywa). Klucz (i to regulowany) wykonałem z kawałka płaskownika i kilku śrubek. Rozstaw trzpieni to 45mm, ich średnica: 5mm.

Odkręcanie śruby kluczem otworowym

Wyjmujemy śrubę i wałek. Sprawdzamy stan łożyska oporowego.

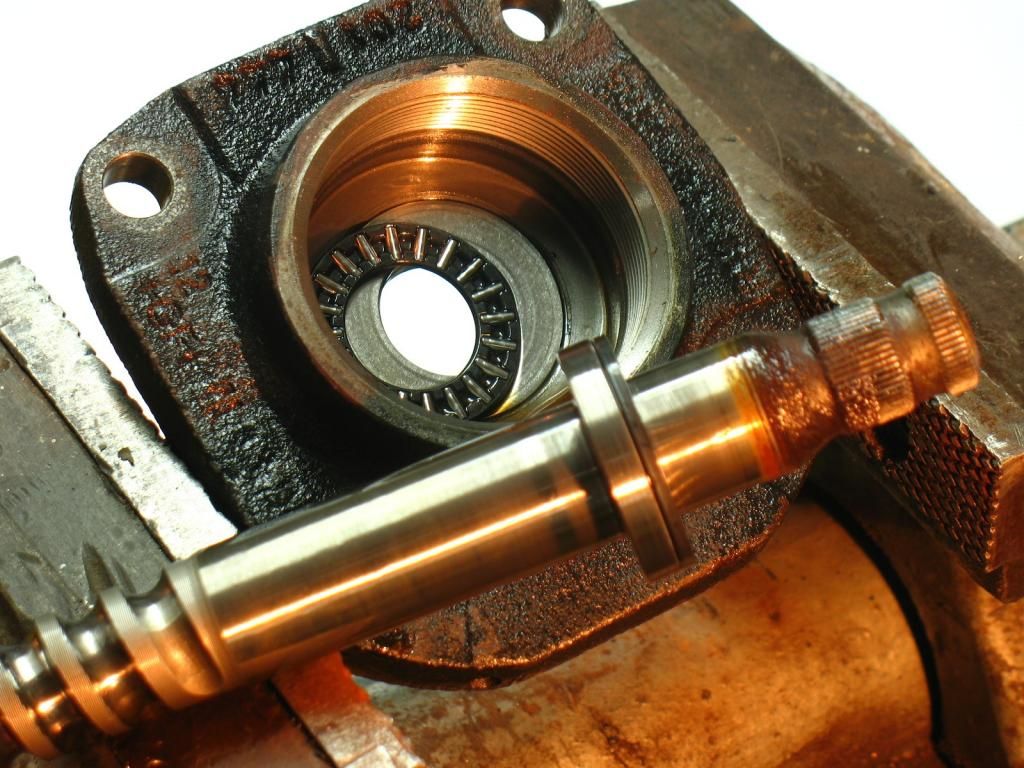

Wyjęcie wałka z obudowy łożyska.

Wymieniamy teflonowy pierścień z obudowy łożyska i o-ring znajdujący się pod nim.

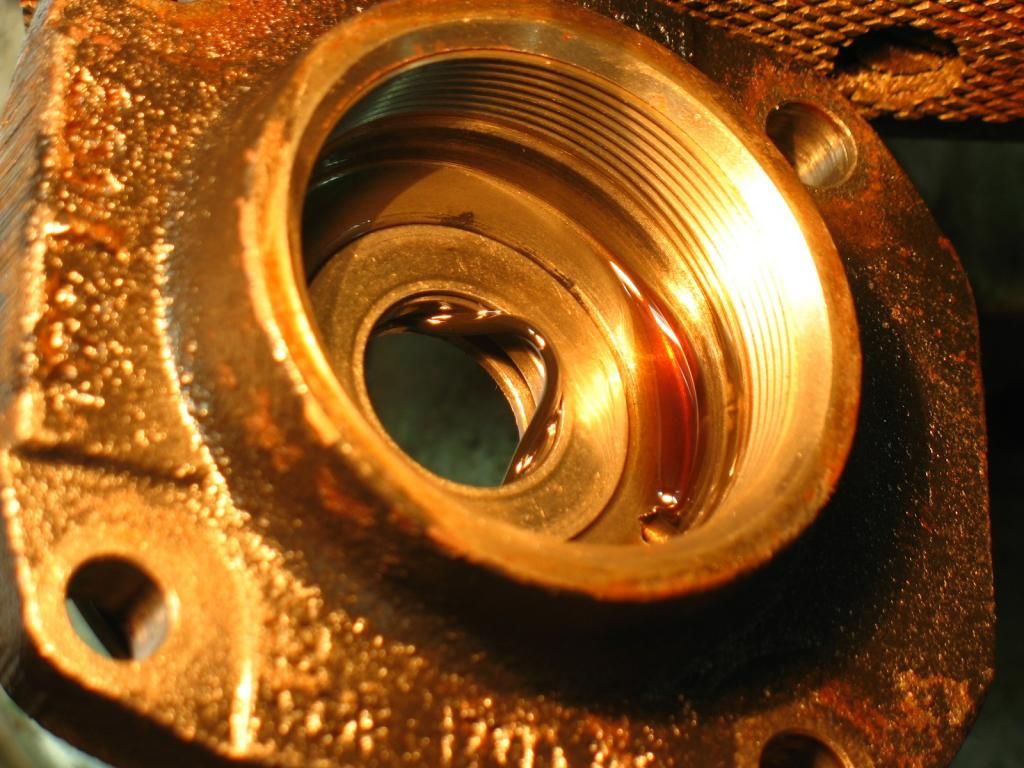

Wyjmowanie uszczelnień wałka z obudowy łożyska.

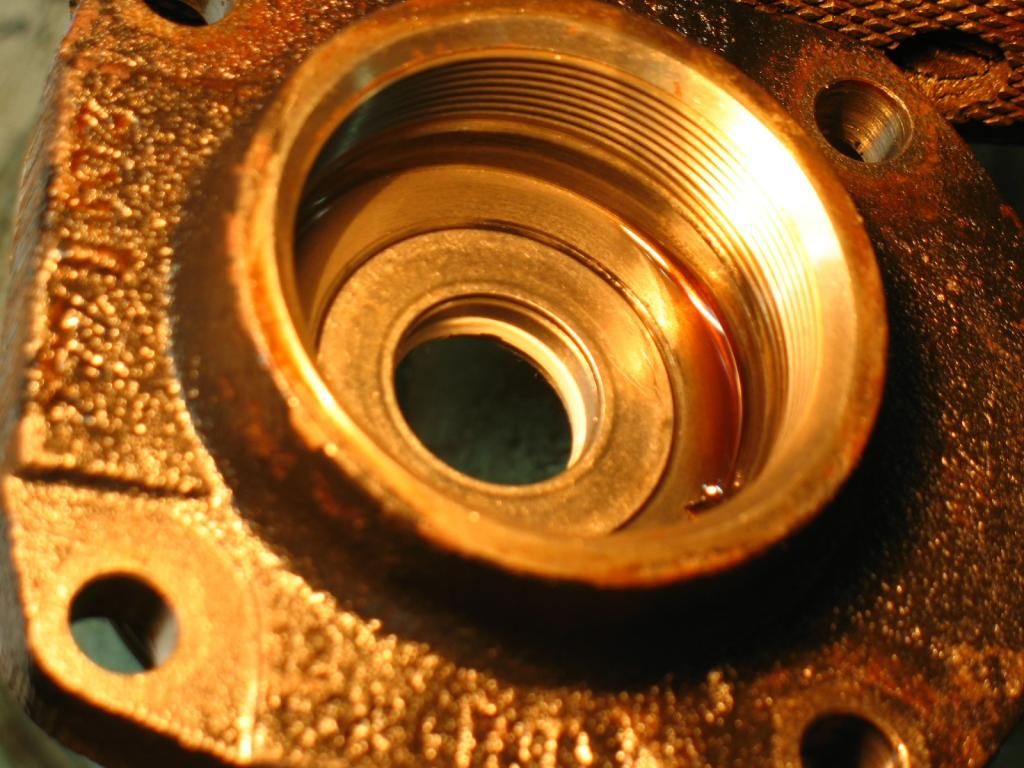

Nowe uszczelnienia na swoim miejscu.

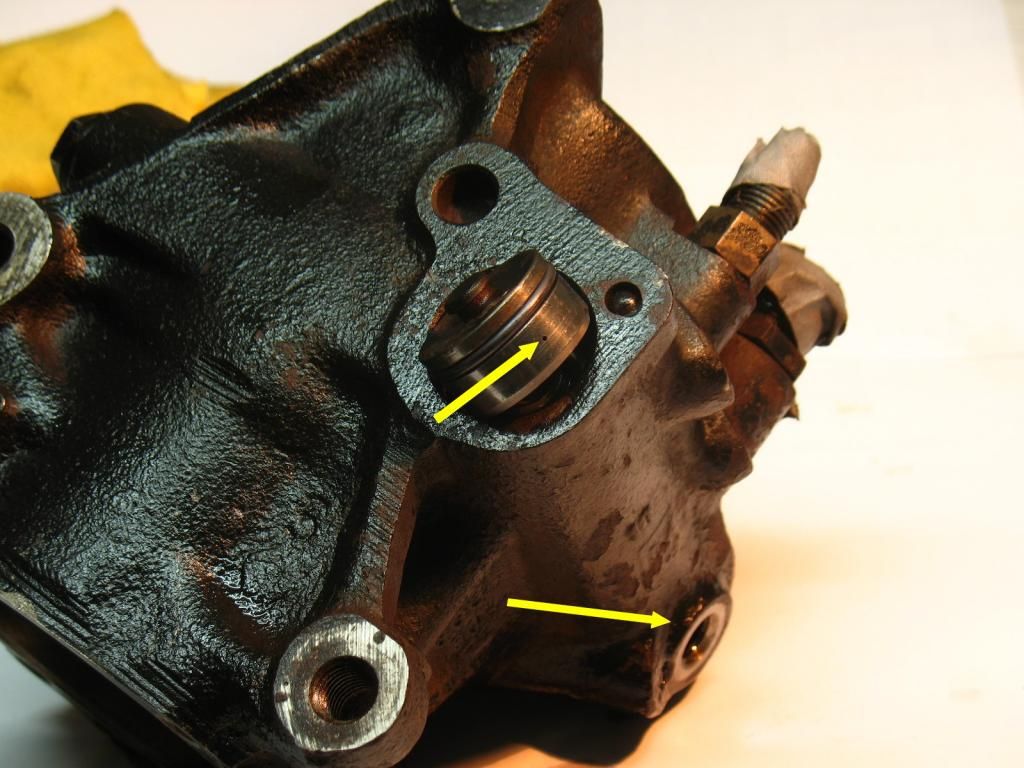

Wymieniamy o-ring zewnętrzny. Widoczny po prawej stronie mały o-ring uszczelniający kanał olejowy wymienimy przy składaniu przekładni - mniejsze ryzyko zgubienia.

Wymiana zewnętrznego o-ringu.

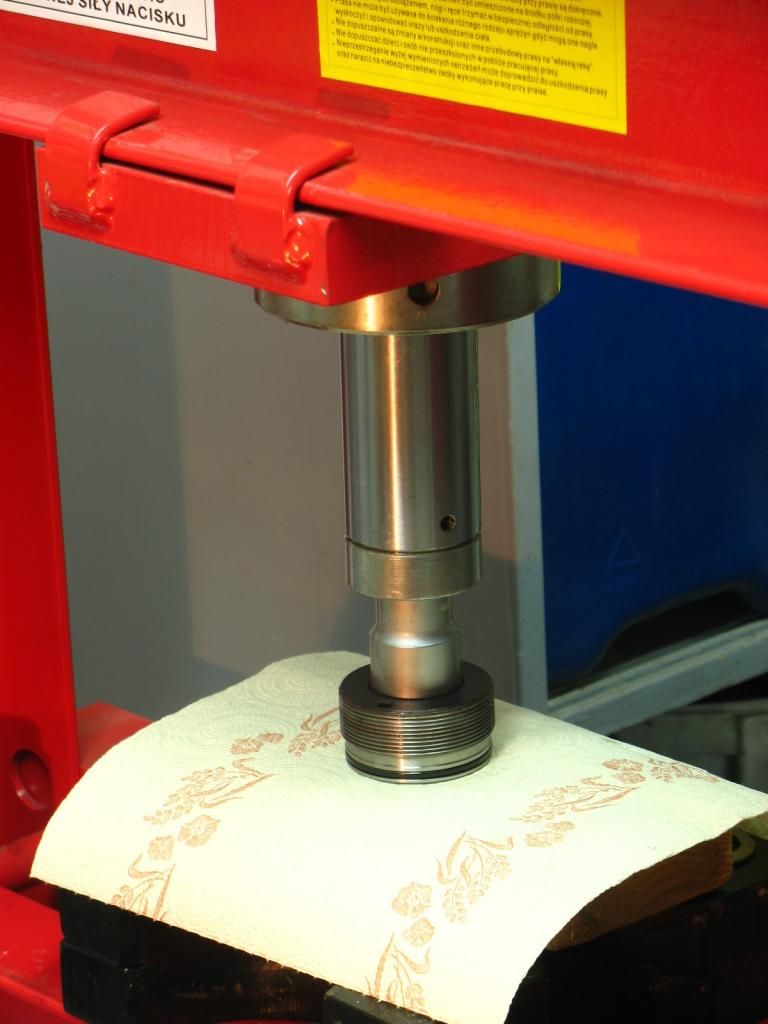

Wyjmujemy pierścień zabezpieczający oraz uszczelniający w śrubie dociskającej łożysko. Wciskamy nowy uszczelniacz np. prasą i dobraną tuleją - świetnie do tego nadaje się nasadka 23mm.

Wyjęty pierścień zabezpieczający.

Wyjmowanie pierścienia uszczelniającego.

Tutaj jest podobnie jak w przypadku uszczelniacza wałka kierowniczego. Nowy uszczelniacz z zestawu rożni się od starego - inne położenie wargi uszczelniającej

Porównanie warg uszczelniacza nowego względem starego.

Wciskanie nowego uszczelniacza przy pomocy prasy.

Zakładamy pierścień zabezpieczający.

Wymieniamy zewnętrzny o-ring śruby. Przestrzeń między wargami uszczelniacza wypełniamy smarem.

Wymiana zewnętrznego o-ringu śruby.

Smar między wargami uszczelniacza.

Sprawdzamy powierzchnię walka wejściowego. W opisywanym przypadku zewnętrzna warga uszczelniacza zrobiła minimalny ślad na walku. Przeczyściłem to miejsce papierem ściernym 1500.

Polerowanie wałka wejściowego papierem ściernym.

Po dokładnym wyczyszczeniu wałek wejściowy wraz z łożyskiem smarujemy olejem, umieszczamy w obudowie łożyska i wkręcamy śrubę dociskającą łożysko. O-ring śruby również dobrze jest przy tym posmarować olejem. Należy uważać aby podczas wkładania wałka nie uszkodzić teflonowego o-ringu.

Śrubę dociskającą wkręcamy, ale nie dociągamy. Nakręcamy nakrętkę kontrującą.

Dokręcanie śruby dociskającej łożysko.

Sprawdzamy moment tarcia na styku wałek wejściowy-uszczelnienia. W tym celu obudowę łożyska umieszczamy w imadle i zakładamy na wałek przyrząd pomiarowy nr 1.

Moment powinien wynosić nie więcej niż 12Ncm czyli 200 g na karbie 6 przyrządu pomiarowego. W moim przypadku moment wyniósł 12Ncm.

Dokręcamy śrubę dociskającą łożysko sprawdzając moment tarcia. Śrubę dokręcamy tak, aby wartość momentu tarcia zwiększyła się o 4-7Ncm. Dokręcamy nakrętkę kontrującą momentem 140-160Nm i jeszcze raz mierzymy moment tarcia.

Pomiar momentu tarcia na styku wałek - uszczelnienie.

Regulacja śruby i pomiar momentu tarcia.

Tłok kładziemy na rozchylonych szczękach imadła, podkładamy pod niego oczywiście grubą szmatkę. Wałek ślimaka smarujemy olejem.

Wkładamy ślimak w nakrętkę przekładni tak, aby cały ślimak minął teflonowy pierścień uszczelniający.

Uważamy aby nie uszkodzić wewnętrznego uszczelniacza teflonowego wałka.

Ślimak umieszczony w nakrętce.

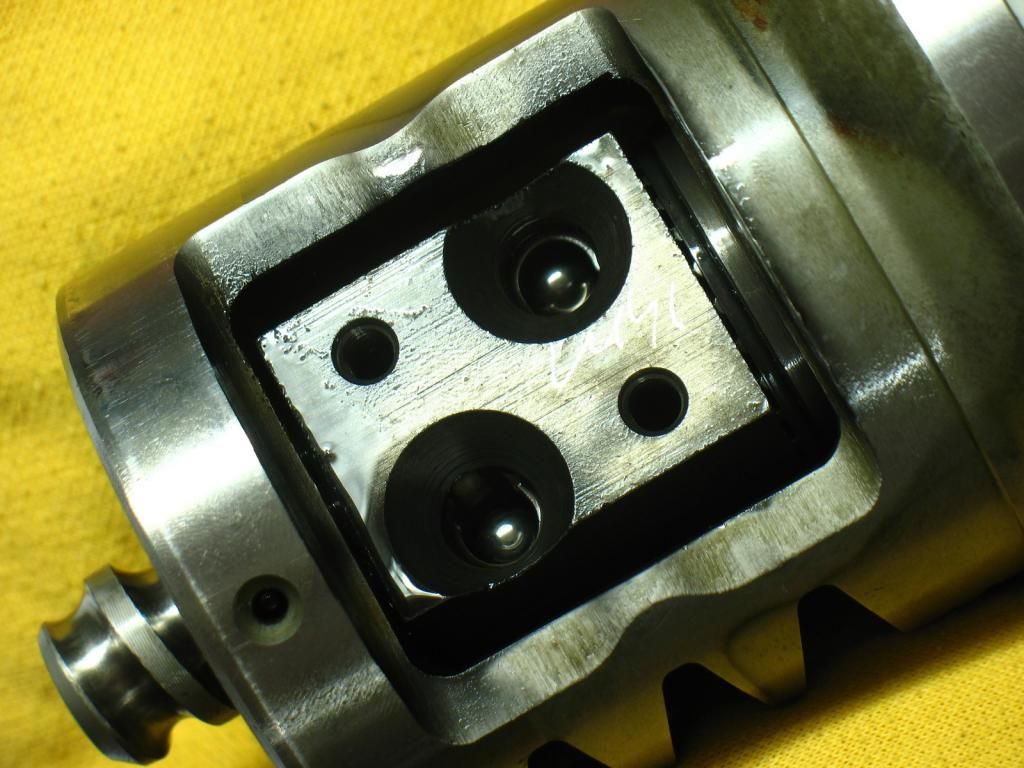

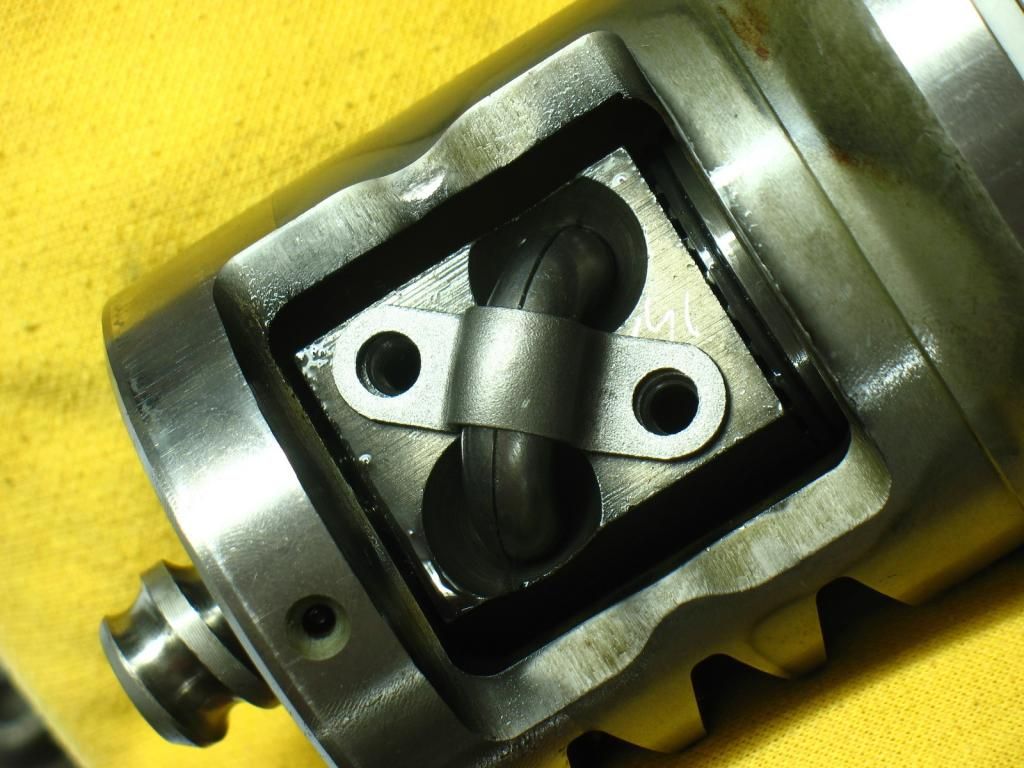

Przez otwór w nakrętce wkładamy 17 kulek, obracając stopniowo wałkiem w prawo. Pozostałe 6 kulek umieszczamy w posmarowanej smarem połówce prowadnicy kulek. Smarujemy drugą polówkę i przykrywamy nią kulki po czym całość umieszczamy w nakrętce. Smar zapobiegnie wysypaniu się kulek podczas montażu.

17 kulek umieszczonych w nakrętce przekładni.

Szczęka Terminatora...

Prowadnica wraz z kulkami umieszczona w nakrętce przekładni.

Zakładamy obejmę, podkładki zabezpieczające i przykręcamy śruby kluczem 10mm z momentem 12-16Nm. Zaginamy podkładki tak, aby zabezpieczyć śrubki przed odkręceniem.

Założona obejma.

Przykręcone śruby wraz z podkładkami zabezpieczającymi.

Zagięte podkładki.

Pomiar momentu tarcia ślimak- nakrętka.

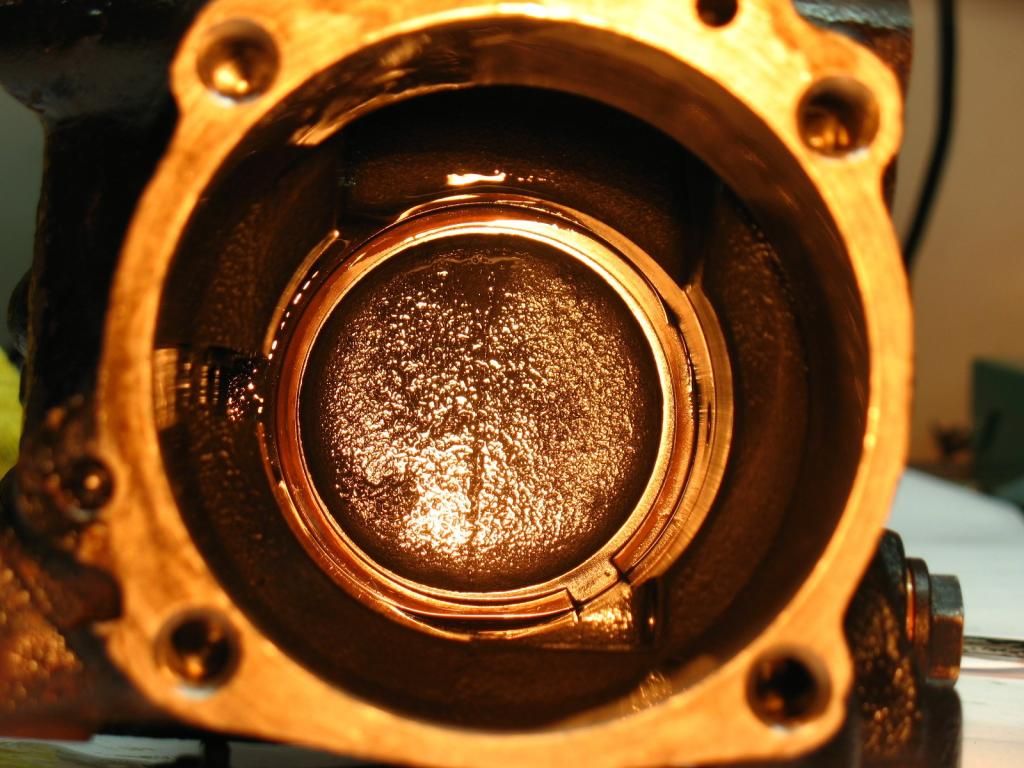

Oglądamy wnętrze obudowy przekładni, sprawdzamy powierzchnię po której porusza się tłok.

Miejsce pracy tłoka.

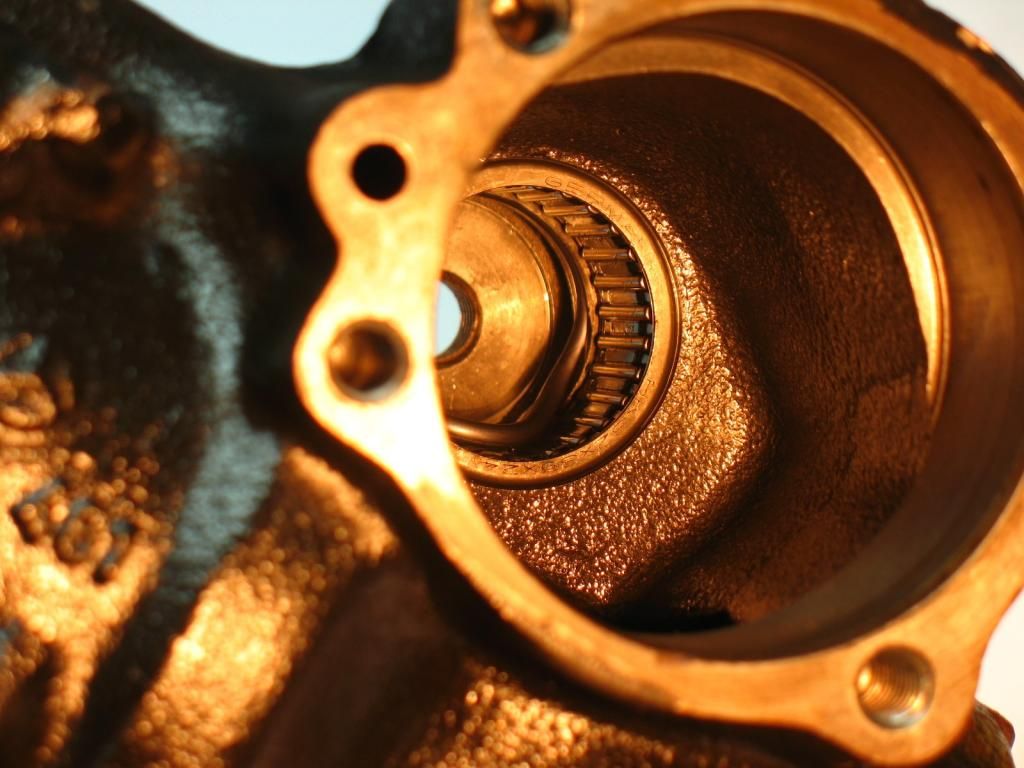

Wyjmujemy o-ring walka kierowniczego z obudowy przekładni i wkładamy nowy. Ponieważ zainstalowany jest głęboko, jego wymiana jest nieco utrudniona. Przy okazji sprawdzamy stan łożyska igiełkowego.

Wyjęty o-ring wałka kierowniczego.

Zakładanie nowego o-ringu.

Następnie wyjmujemy zabezpieczenie zaworu sterującego. Oczyszczamy jego miejsce i wyciągamy korek.

Zabezpieczenie korka zaworu sterującego.

Wyjęty korek.

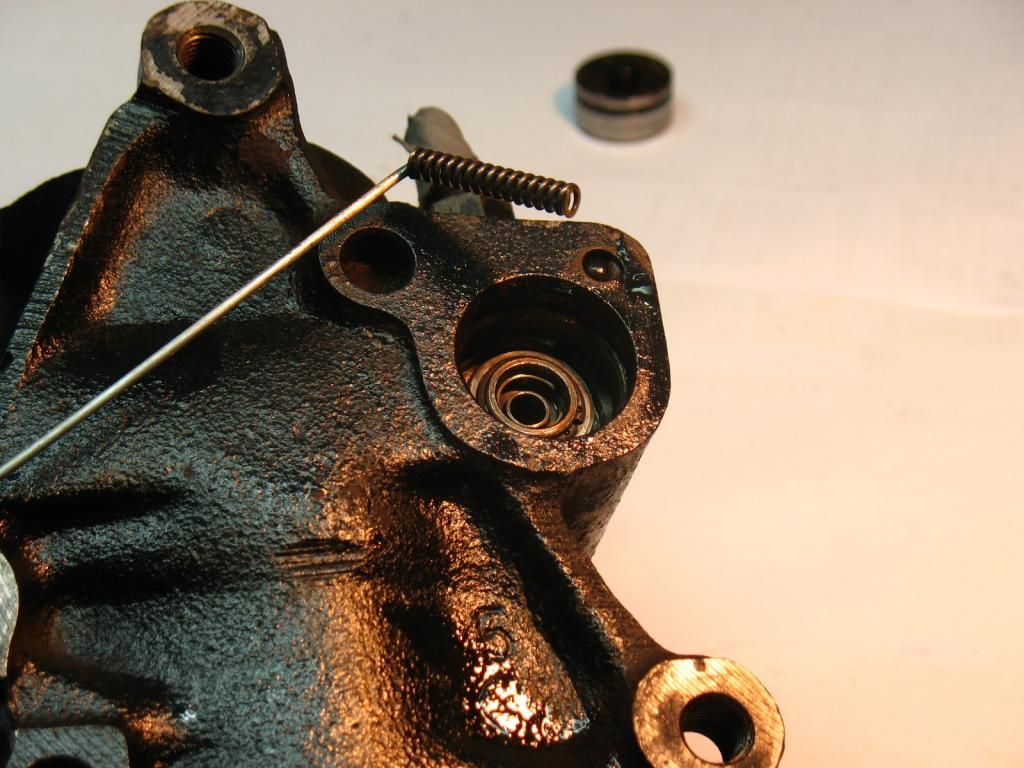

Sprawdzamy czy zawór sterujący porusza się bez oporów. Naciskając na niego - powinien się cofać (sprężyna). W razie potrzeby wyciągamy zawór uważając aby nie zgubić sprężyn. Przy montażu, miejsca sprężyn w zaworze wypełniamy smarem, po czym wkładamy sprężyny do zaworu - dzięki temu nie wypadną przy wkładaniu zaworu sterującego do obudowy przekładni.

Wyjęta jedna ze sprężyn zaworu.

Wyjęty zawór sterujący wraz z sprężynami.

Wymieniamy o-ring w korku i wciskamy go na swoje miejsce. Należy przy tym zwrócić uwagę na położenie otworu w korku - powinien być skierowany do góry przekładni (w kierunku śruby regulacyjnej).

Otwór w korku.

Położenie otworu w korku względem przekładni.

Zakładamy pierścień zabezpieczający. Pierścień nie jest idealnie paski - posiada nieco wystające ząbki. Pierścień zakładamy tak, aby ząbki dociskały korek. Właściwemu osadzeniu pierścienia zabezpieczającego (po jego wstępnym włożeniu) może pomóc delikatne wbicie go przez odpowiednio dobraną nasadkę.

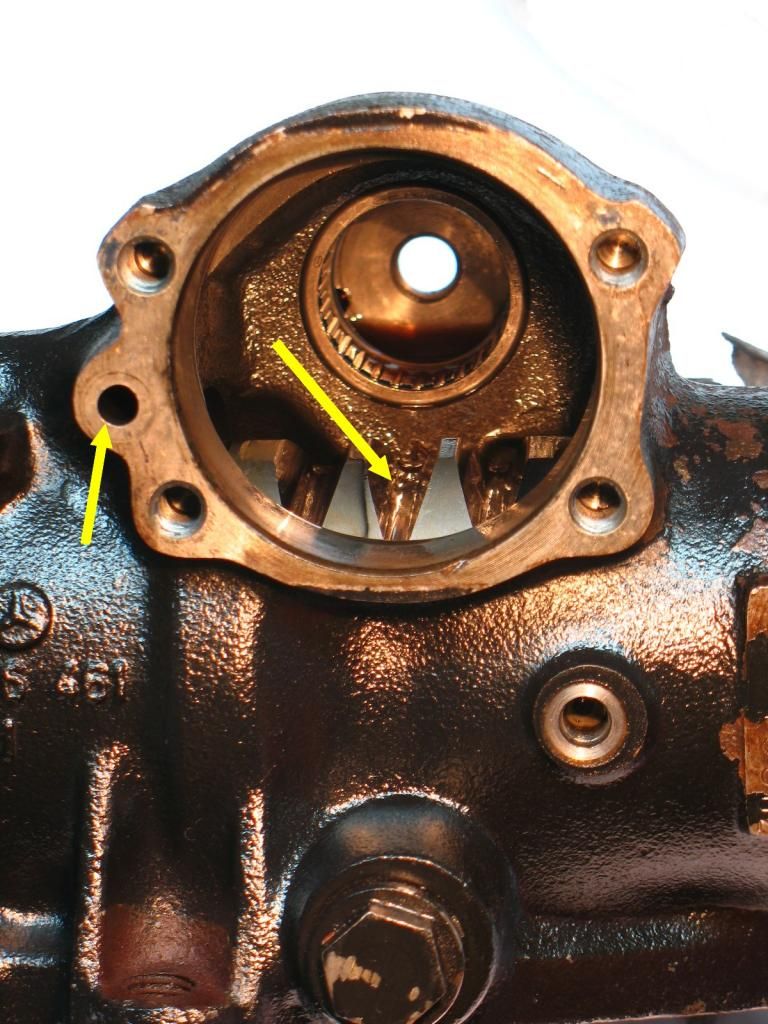

Tok smarujemy olejem i umieszczamy w obudowie przekładni. Nie używamy do tego siły. Zwracamy uwagę, aby listwa nakrętki przekładni trafiła w rowek zaworu sterującego.

Zanim dopchniemy obudowę łożyska do obudowy przekładni wymieniamy mały o-ring. Zwracamy uwagę na położenie obudowy łożyska względem obudowy przekładni - ich kanały olejowe muszą się spotkać.

Listwa nakrętki i nowy o-ring.

Miejsce w które wchodzi listwa nakrętki.

Położenie kanału olejowego obudowy łożyska względem obudowy przekładni.

Upewniamy się czy mały o-ring nie wypadł.

Przykręcamy obudowę łożyska czterema śrubami kluczem 17mm i momentem 70-75Nm.

Kręcąc walkiem wejściowym tłok ustawiamy w środkowe położenie.

Przykręcanie obudowy łożyska.

Zabieramy się za obudowę łożyska wałka kierowniczego.

Wargi uszczelniacza wypełniamy smarem, Wymieniamy mały o-ring kanału olejowego. Smarujemy o-ringi olejem i łożysko z obudową nakładamy na wałek kierowniczy.

Smar między wargami uszczelniacza.

Nowy o-ring kanału olejowego.

Wałek ustawiamy względem obudowy łożyska jak na zdjęciu poniżej.

Nowy o-ring i właściwe położenie wałka.

Sprawdzamy czy tłok jest w środkowym położeniu (środkowe nacięcie zębate w tłoku pośrodku otworu na wałek). Smarujemy wałek olejem i umieszczamy go w obudowie przekładni.

Przy pomocy klucza imbusowego 6mm wkręcamy śrubę regulacyjną do oporu, co spowoduje wciągnięcie wałka. Upewniamy się czy kanały

olejowe pokrywają się i czy nie wypadł mały o-ring.

Kanał olejowy obudowy przekładni oraz środkowe położenie tłoka.

Wciąganie wałka kierowniczego.

Przykręcamy obudowę łożyska 4 śrubami, zabezpieczając ich gwinty klejem anaerobowym. Moment dokręcania śrub to 30-35Nm.

Śruby zabezpieczamy klejem do gwintów.

Regulacja przekładni:

Luzujemy nieco śrubę regulacyjną tak aby wałek wejściowy kręcił się lekko.

Zakładamy przyrząd pomiarowy nr 1 na wałek wejściowy.

Mierzymy moment tarcia i zapamiętujemy wynik. Moment ten powinien wynosić około 60Ncm.

Regulujemy śrubą regulacyjną tak, aby moment tarcia przekładni w środkowym położeniu zwiększył się o 40-60Ncm. A więc całkowity moment tarcia w środkowym położeniu przekładni powinien wynosić około 120Ncm. Zakres wartości dla używanej przekładni to 100-130Ncm, dla nowej 110-160Ncm.

Tą regulację możemy przeprowadzić przy zamontowanej przekładni w aucie. Trzeba jednak pamiętać, aby przed pomiarem odkręcić drążki kierownicze od ramienia kierowniczego. Wyeliminujemy tym dodatkowe opory układu kierowniczego - opór na przegubach drążków kierowniczych, górnego wahacza i na sworzniach zwrotnic. Pomiaru w tym przypadku dokonujemy przy pomocy specjalnego klucza dynamometrycznego, zakładanego na koło kierownicy.

Po prawidłowej regulacji sprawnej przekładni, przy kręceniu kierownicą w obrębie środkowego położenia przekładni (od około 90stopni w lewo od środkowego położenia do 90 stopni w prawo od środkowego położenia) powinno się dać wyczuć zwiększony opór.

Pomiar momentu tarcia przekładni

Pomiar momentu tarcia przekładni w środkowym położeniu.

Przy kręceniu wałkiem wejściowym od zderzaka do zderzaka nie powinno być zacięć. Przy obracaniu poza środkowe położenie powinien być wyczuwalny mniejszy opór.

Nakręcamy nakrętkę kontrującą SEAL-LOCK na śrubę regulacyjną. Przytrzymujemy przy tym śrubę regulacyjną kluczem imbusowym 6mm. Nakrętkę dokręcamy momentem 60-65Nm i jeszcze raz sprawdzamy moment tarcia przekładni.

Przekładnię ustawiamy poza środkowe położenie i zakładamy kasator luzu: tulejkę, bolec i sprężynę, całość zamykamy korkiem z nową podkładką miedzianą.

Elementy kasujące luz przekładni.

Przykręcamy śrubę-korek otworu ustalania środkowego położenia przekładni z nową podkładką uszczelniającą.

Zakładamy ramię kierownicze tak, aby znaki na ramieniu i wałku kierowniczym pokrywały się.

Położenie ramienia względem wałka kierowniczego.

Przykręcamy nakrętkę ramienia momentem 160-200Nm. Nakrętka jest samokontrująca i po użyciu powinna zostać wymieniona. Ponieważ nie miałem nowej przykręciłem starą, zabezpieczając ją dodatkowo klejem do gwintów.

Przykręcanie ramienia kierowniczego.

Przekładnia fabrycznie była pomalowana czarną, połyskującą farbą już po złożeniu. Doszedłem do wniosku, że poprawię jej wygląd również z zewnątrz. Po oczyszczeniu, odtłuszczeniu, odrdzewieniu obudowy, naniosłem nową powłokę lakierniczą.

Przekładnia gotowa do zamontowania.

Cześć Karol - właśnie zakończyłem remont mojej przekładni kierowniczej wg. Twojego przepisu i opisu.

OdpowiedzUsuńRówno dwa lata temu oddałem swoją do regeneracji bo ciekła. Dałem do renomowanego warsztatu w Szczecinie - takiego z wieloletnią renomą. Bałem się robić tego sam bo nie wiedziałem jak ją wyregulować. Fakt dopiero jak odebrałem swoją, założyłem i odpaliłem auto to znalazłem na forum SEC link do Twojego bloga i ten rewelacyjny opis.

Dwa tygodnie temu wprowadzając auto do stodoły na pojeździe zobaczyłem plamę oleju. Analiza lepkości i zapachu: hydrauliczny. Ale Nivo czy wspomaganie? Analiza poziomów dała rezultat to ubytek w pompie wspomagania. Dwa late temu robiłem cały remont - robiłem i pompę wspomagania, wymieniłem przewody, opaski itd itp. Nivo też odbudowałem na nowych elementach - więc wycieki mocno mnie zdziwiły. Maglownica była w regeneracji za 550 zł i dostałem nawet roczną gwarancję. Niemożliwe bo coś ciekło - przecież wszystko zrobione. Dolałem - i znowu po dwóch dniach ubytek. No to auto na podnośnik. I ... tu mnie szlag trafił. To co ja robiłem dwa lata temu było jest suche, a maglownica była cała zarzygana. O nie - znowu 550 zł?

Tym razem powiedziałem sobie, że wykorzystam Twój opis z bloga. Zrobiłem sobie wszystkie opisane przez Ciebie narzędzia do mierzenia momentów (1 godzina pracy :-) ), spuściłem olej hydrauliczny i wymontowałem przekładnie. Po zdemontowaniu zatkałem oba otwory do węży i poszła do mycia.

Po rozebraniu okazało się, że były założone stare simmeringi. owszem były nowe oringi, ale syf wewnątrz wskazywał, że nikt jej nie mył od nowości. Układ mam czysty bo dwa lata temu wymieniłem filtr płynu hydraulicznego w pompie i do tej pory jest czysty - więc osady powstały przed wymianą filtra czyli wniosek taki, że przy regeneracji 2 lata temu żaden robiący ją baran nawet jej nie umył w środku. Najważniejsze, że nie wymienili simmeringów tylko stare umyli i nasmarowali smarem.

Syf z jaki pozostał po zlanym oleju z przekładni zostawiłem i wraz z dwoma simmeringami zawiozę we wtorek do warsztatu, gdzie byłą rengenrowana. Zostawię je wraz z gwarancją i utraconą przez ten warsztat renomą. Szkoda - kiedyś byli znani. Nie chodzi o forsę- chodzi o zasady.

I tak zakupiłem zestaw uszczelek o numerze A 126 460 00 61 OEM za 65 zł - taki sam jak pokazany przez Ciebie tylko OEM od FEBI. Były tam i oba simmeringi, i oringi i pierścienie segera i podkładki miedziane. Tak więc to co wymieniłem to stare szło do pudełka dla warsztatu, a nowe do przekładni.

Prace zajęły mi dwa dni po kilka godzin i dodatkowo musiałem wymienić kulki o średnicy 7 mm - konkretnie 23 szt latające w obiegu zamkniętym po ślimaku - 4 z nich miały chropowatą powierzchnię. Do wymiany zatem poszły wszystkie. Koszt kulek to 6,5 zł za 25 szt - w Szczecinie w TLC można kupić kulki na sztuki - akurat te mieli na półce !!!

Twój op;is Karol jest rewelacyjny !!! Ale ja dodam potem na forum SEC dwie rzeczy, na które ja zwróciłem uwagę. Przekładnia gotowa, nie ma luzów i pięknie chodzi. Wyregulowana na 120 Ncm i jutro idzie do auta. Jak zamontuję to puszczę trochę dodatkowych uwag do opisu Karola. I tak zaoszczędziłem 500 zł i mam pewność, że przekładnia jest dobrze zrobiona.

Karol dzięki za doskonały opis - bez niego i bez Ciebie nie dałbym rady :-) Pozdrawiam Zahuś ze Szczecina

dużo ciekawych pomysłów tutaj!

OdpowiedzUsuńmiło się czyta te wpisy!

OdpowiedzUsuńCiekawie napisane

OdpowiedzUsuńfajnie tu ! Podoba mi się Twój styl pisania.

OdpowiedzUsuń